|

|

ATCを制御する為にはPLC(プログラマブルコントローラ=シーケンサ)単体で独立して・・・ってな訳にはいきません。

と・言うのは諸氏諸先輩は『今更・・・何を幼稚な事を・・・』って思われていると思いますが、ここで初心者や入門者の方にご説明しますと。

マシニングのATCは加工の為に書かれたNCコード(Gコード)の文中に記載された[工具交換命令]により動作するわけですから当然の如くCNCコントロールソフトである[Mach2/3]からの指令を受けなければなりません。

言い換えれば必ずPC(パソコン)から信号をもらわなければならず場合によってはPC側にも信号を受け渡さなければならないって事です。

じゃ・・・実際に・・どうやってPCとATC制御機器との間で信号受け渡しの為の通信をやりましょうか・・・

(ーー;) ??????

|

|

|

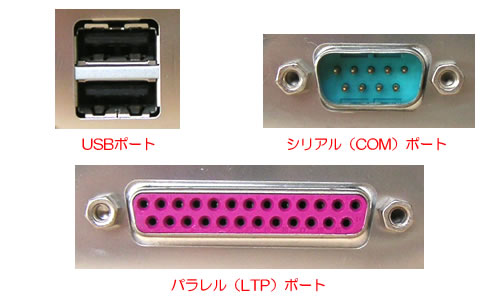

パソコンには左画像のように[USBポート]・[シリアル・ポート]・[パラレル・ポート(プリンターポート)]がついています。

現状・・・

[シリアル・ポート]は〔QUATTRO〕のパラメーター設定に時折使用している。

[パラレル・ポート(プリンターポート)]も〔QUATTRO〕のドライブに常時使用中。

[USBポート]は・・・何だか難しそう・・・(^_^;)

でも何だか[パラレル・ポート(プリンターポート)]が一番簡単そう・・・かなっ?

たしか・・・以前皆さんに教えてもらったところによると入出力の割付がピンによって決まっていたはず。

でも・・・[パラレル・ポート(プリンターポート)]使用中で全てのピンは〔QUATTRO〕に占有されている・・・し・・・(ーー;)

|

|

|

でも[パラレル・ポート(プリンターポート)]って直感的に・・・

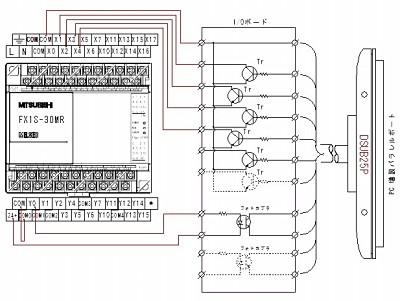

右の絵図のように、信号も簡単に言えばPCからの出力はトランジスタを使ってPLCの入力をON/OFFしPLCからの信号は[フォトトランジスタ]を使ってアイソレーション(絶縁)すれば良いだけ・・・・・・

何か簡単そう ヽ(^。^)ノ |

|

そんなんで・・・・[パラレル・ポート(プリンターポート)]を、もう一枚増設する事にしましょう。

パソコンショップで約2,000円程度で売っていた物を買ってきました。 |

|

取り付けはいたって簡単 (^。^)

PCのケースを開けて空いているスロットに[増設パラレルポート]を『カシッ』っとシッカリと差し込めば完了。

後は蓋を元通りに閉めるだけです。 |

|

PCの背面から見れば一目瞭然。

左側の中間にピンク色に見えるのが当初からの標準実装の一枚目のパラレルポート。

下から二段目が今回増設した二枚目の[増設パラレルポート]

一番下は無線LANのユニット |

|

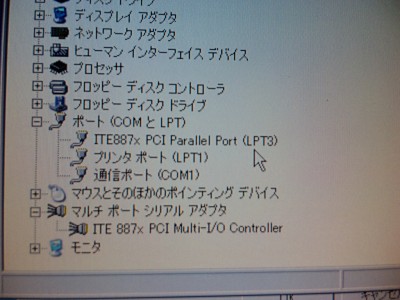

次は[マイコンピュータ]→[デバイスマネェージャ]で増設したポートが認識されているか確認です。

矢印[カーソル]が示しているのが増設したポートで[LPT3]となっています。

その下の[LPT1]が最初からのポートです。

無事・・・・認識しています (^。^) |

|

ちなみに・・・・これが私がCNC(Mach2)専用に使用している超ロースペック・マシーンのエンブレムです。

何分にも[650MHz]でCNCを動かしています。 |

ポート増設完了 !

でも・・・パラレルポートに直接PLCを接続する訳には行かないのです。

直感的に簡単そうに思えたパラレルポートですが・・・やはり皆さんの御教授によると・・・インターフェース(通称:ブレークアウトボード)が必要のようです。

でも苦手な分野・・・(^_^;)ですし・・・。

そんなんで・・・結局【けんざえもん先生】にお願いしてインターフェースボードを作って頂く事にしました。

ついては本特集の記事もまとめて(出筆して)戴きましたので下記にご紹介いたします。

|

|

| けんざえもんによる 【 インターフェースボードの製作 】 |

【はじめに】

みなさん、こんにちは~[けんざえもん]です。

今回YUSAさんのご指名にあずかりましたのでチョット頑張ってみますね。

【プリンターポートで外部機器をコントロールしましょう】

それでは、YUSAさんのご希望通りに一昔前のPC(パソコン)なら殆ど搭載されていた、プリンターポートにPLC(プログラマブル・コントローラー=シーケンサ)を接続する具体的な方法をこれから説明しましょう。

注意!!

プリンターポート側の電気的な仕様はパソコンの規格やマザーボードの仕様などに よって、細かい所に違いがあるものの、概ね、TTLレベルです・・が・・PLCは通常24Vを信号電源電圧として使用します。したがって、配線を誤ると24Vがパソコンにかかってしまう可能性があるため、配線は十分気をつけて誤配線の無いようにしてください

このプリンターポートは信号線を並列に並べてデータを転送するので(故にパラレルポートとも言われます)、高速処理ができるとあって、プリンターポートの代表的なインターフェースでしたが、絶滅しつつありますね。

ですが、I/Oポートを制御さえできれば、簡単に外部接続機器を制御できるので、CNC制御にはもってこいのインターフェースです。

今PCの外部接続インターフェースとして主流になってきたUSBは、シリアル通信にてデータをやりとりするインターフェースで232Cとは全く違い、PC1台と複数の機器を接続でき電源も供給しているので別に電源をもたなくても使える機器もあります。

但し、USBはプロトコルが非常に複雑で、PC側、機器側双方とも個人で扱うにはかなり敷居が高いものでPC初心者には特に難しいかもしれませんね。

ただ、最近はいろいろな支援デバイスもでてきてますので今後は、CNCもUSBが当たり前になってくるでしょう。

|

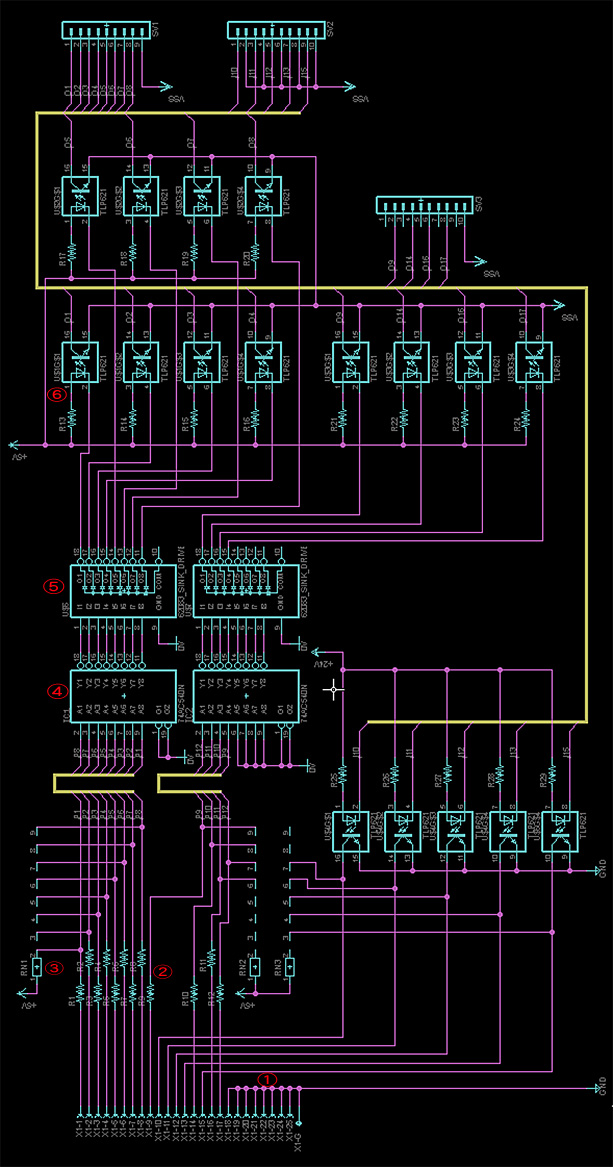

| 【 回路を考えよう 】 |

基本的にはパソコンのプリンターポートで入力と出力を扱う(接続する)為には単純に決められた出力端子と入力端子に外部機器を電圧を合わせて接続すれば良いのですが実際には、そう簡単な物ではなく回路に色々な配慮をしインターフェース(通称:ブレークアウトボード)を使用しなければなりませんので[YUSAさん]のご要望に応じて自作することにしましょう。

『そう簡単なものでは・・・』と言いましたが基本を考えれば、そう難しい回路ではありません。

ご紹介する回路をご参考にしていただければチョット・・電子工作の経験の有る方でしたら意外と簡単に作れると思います。

それでは、取り合えず配慮しなければならない回路等を順をおって説明しましょう。

|

|

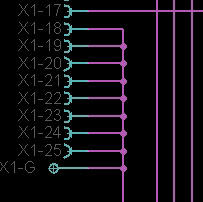

【①グランドの扱い】(ノイズと安定性)

PCからの25本の信号の中のこの端子はグランドとして使われています。

面倒でもノイズ対策と信号の安定の意味で全て#18~#25は接続して0Vに接続してください。

またパラレルケーブル(プリンターケーブル)はこの端子に接続して各信号線とツイストしています。

|

|

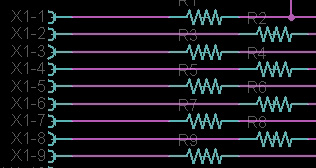

【②ダンピング抵抗】(ノイズ対策)

この抵抗はダンピング抵抗と呼ばれ、ノイズの影響を減らす効果があります。

詳しく説明すると、インピーダンスとか、反射ノイズとかいろいろややこしくなるので、割愛します。

数値は今回100オームを選択しました。

本来は波形を見て決定するべきなのですが、経験値です。

|

|

【③プルアップ抵抗】(0か5Vの信号の2値化)

この抵抗RN1はプルアップ抵抗と呼ばれ、信号の電圧を電源電圧の5V近くに引き上げる重要な効果があります。

HかLか中途半端なふらふらした信号をグイッと引っ張るような感じですLにするときは、もっとグイッと0Vに引っ張るのでLになります(伝わるかな~)

数値は10KΩを選定しました。

|

論理(H,L)をひっくり返すインバータータイプ

74HC540と対で持っていれば安心です

よく論理を間違えます

|

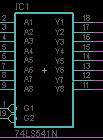

【④シュミットトリガーバッファ】(信号の安定性)

通常ロジックICはHレベルとLレベルの境目(しきい値)は一つで、その電圧以上か以下かでHとLを区別します。

ところが、不都合なこともあります。しきい値付近でふらふらした信号はどうなるの?

普通のロジックICでは、しきい値を基準として、HとLのパルスになってしまいます。

これが誤動作のもとになります。

そこで登場するのがシュミットトリガーです。

これは、しきい値を二つ持っていてその間の信号レベルでは前の状態を維持します。

そのことによって、入力レベルがふらついても出力はそれにつられないようになります。

G1,G2端子は、出力をするかしないかの選択です。これをHレベルにすると、HIインピーダンスとなり、配線がちょん切られた感じになり、ます

|

|

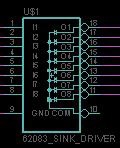

【⑤トランジスタアレイ】(出力に対する配慮)

前段のシュミットトリガーバッファーでは大きな負荷を開閉できません。(せいぜいLED1個くらい・しかも、電圧は5V)

PLCは電流は流れませんが、電圧が24Vなので、トランジスターで開閉する必要があります。

62083は電圧が50Vまで使えるので十分です。電流も、小さなリレーくらいなら駆動できるので、PLCのフォトカプラを駆動するくらいお茶このさいさいです

このICは逆起電力防止用のダイオードが内蔵されていて、リレーなど、コイル負荷を駆動する場合は10番PINを+に接続します。

今回はオープンで使います

|

【ここでチョット注意】

トランジスターアレイの出力にはフォトトランジスターを接続します。

トランジスターアレイの前段の74HC540でも十分フォトトランジスターは駆動できますが、出力のモニターLEDをつけた場合や、負荷(リレーなど)を接続する場合は、トランジスターが必要になります。

74HC540→Trアレイ→フォトTr と何段もデバイスを接続すると、高速なON/OFFができなるなる恐れがあります。

この回路は、高速スイッチングには向きません。プリンターの第2ポートにつなげるスイッチ、センサーなどのドライバー基盤と考えてください。

パルス周波数によっては、とりこぼしや、誤作動を招く恐れがあります

|

|

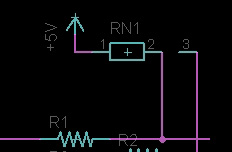

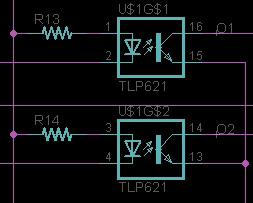

【⑥フトカプラ】(PCと外部機器の絶縁対策)

PCの様な微弱信号機器と外部パワーユニットの接続においてはノイズだけでは無く多数の外乱や不慮のサージ等の高電圧から相方を保護する意味から電気的に絶縁する必要があります。

その為のフォトカプラは、一つのパッケージの中に赤外線LEDとフォトトランジスタを組み込んだ素子でLEDとフォトTRの間には空間があるので、その空間が絶縁を意味します。したがって、信号は通すけど、電気は通さないことになります。

|

【LEDの電流制限抵抗の計算】

タイトルは難しいですが、実際は引き算と割り算でできます。

まず、中学の理科のおさらい オームの法則

抵抗 = 電圧÷電流 です。LED電流制限抵抗では

抵抗 = ( 電圧-直流順電圧 ) ÷ 電流

電圧は5V 電流は素子によって違うので、資料を見ます。 大雑把に言えば

フォトカプラで10mA、 LED(暗い)で15mA LED(明るい)で 20mAでいいかと

思います。順電圧は資料を見て決めます

出力部 (5-1.15) ÷ 0.01 = 385Ω

入力部 (24-1.15) ÷ 0.01 = 2285Ω

手持ちの関係で510Ωを使ってますが、510Ωでは少し大きい(電流値が小さい)気もしますが

十分使えているようです。入力は2.4KΩを使っています

抵抗値が求められると今度はワット数です。

W=電流×電流×抵抗 です 余裕を見て3倍で計算します

0.01×0.01×510×3 = 0.153W (1/4W = 0.25W)

0.01×0.01×2400×3 = 0.72W 手持ちの関係で2Wを使用

|

|

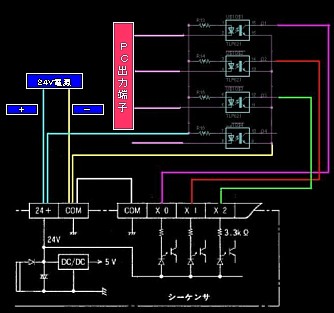

【出力を決めよう】

プリンターポートの端子は入力するもの、出力できるもの等々が規格で定められています。

(厳密には入出力をPCの設定で変更できる端子もあります)

プリンターポートの出力(#1~9、#14.#16.#17ピン)とPLCの接続です。

PLCはプラス入力コモンタイプを使用します。

|

|

【入力を決めよう】

プリンターポートの入力(#10~13、#15ピン)とPLCの接続です。

PLCはリレー出力または、NPNシンク出力タイプを使用します。 |

|

上述の①~⑥と入出力の方式を配慮して下記のような回路を考えてみました。

回路の下側がPCのプリンターポート(パラレルポート)側で上側が外部機器接続側です。 |

|

|

| 【 実際に作って見ましょう 】 |

|

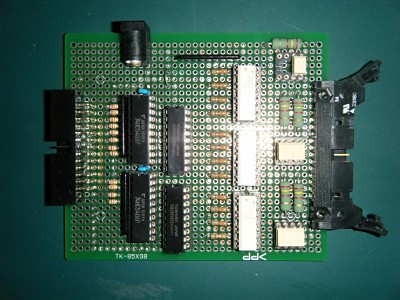

【部品の配置】

基盤上に部品を一通り並べますこれが、後からの配線のしやすさにかかってきますから、慎重に行います。

【半田付け】

半田付けに自信の無い方ICを壊さない為にも必ずソケットを使うと良いでしょう。

それでは、ICソケットなどを半田つけして固定します。

ICソケットなどはまず、対角のみ半田つけし、レイアウトを確認してから、残りをはんだ付けします。

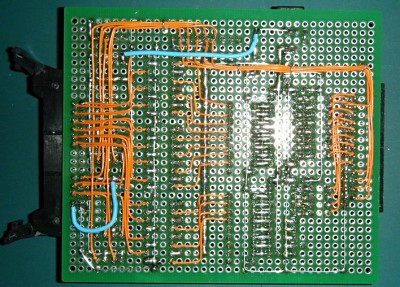

【裏面の配線】

今回のように汎用のユニバーサル基板を使用する場合は必須の工程です。

電源ラインや近間の端子間は、すずメッキ線で配線します。

錫メッキ線で配線できるところはここで全て行います。

半田付けは慎重かつスピーディに行い[イモ付け]で接触不良が起きないよう充分注意しましょう。

できああれば、テスターで必ず導通チェックを行います

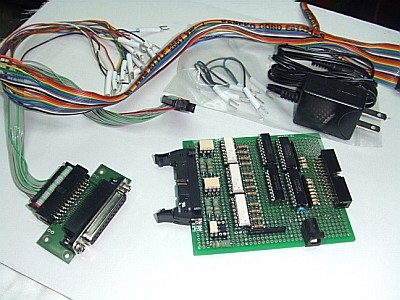

【基板完成】

上手く配線が終われば、大よそ左画像の様な仕上がりになる事でしょう。

|

|

|

|

| 【 動作試験 】 |

|

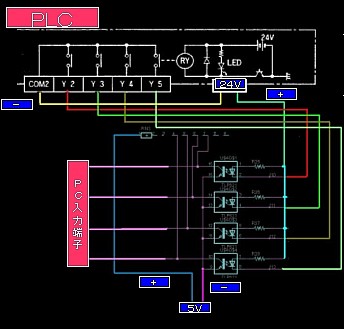

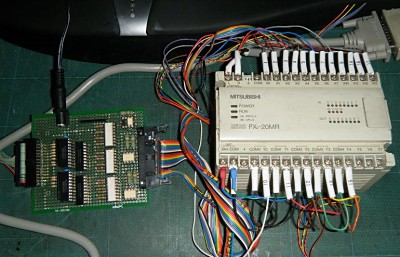

【機器の接続】

まずは[YUSAさん]が希望されているPLC(シーケンサ)接続の為に同仕様の物を用意して接続してみます。

PLCは24V、PCは5Vと電源電圧が違うのでテストは慎重に行っ

行いましょう。 |

|

実際の動作試験の為に

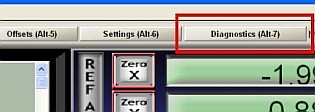

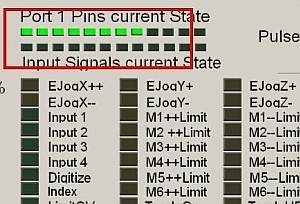

次にCNC駆動ソフトであるMach3を立ち上げ上タブ[Diagnostics Alt-7](赤枠内)をクリックします

|

|

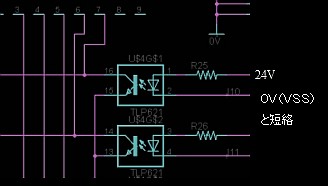

設計した回路中のR25は24Vとフォトカプラにつながっているので左Mach3の画面でフォトカプラのカソードと0V(VSS)をつないで赤枠部分のMACHの画面のLEDが点灯するか確認します。 |

|

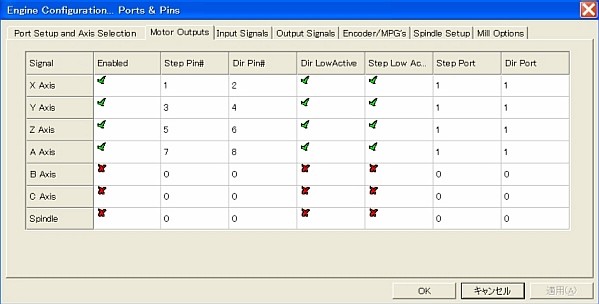

| 次にMach3の[Config]から→[Ports and Pins]→[Motor Outputs]と進み下記タブを表示しましょう。 |

|

ポートとピンの設定画面で、確認したいLPTポートのPINガン番号をDirPIN#に設定します。

Step Pinではパルス幅が短いので、確認しづらいですあとは、矢印キーを押して手動でMachを操作すると、方向によってDir信号がON/OFFするので一度に4箇所のテストが行えます。

後は番号を変更して残りのテストを行います。

これて゜完成試験も終わり全てOKだと思います。

後は実機に実装するだけです。 |

|

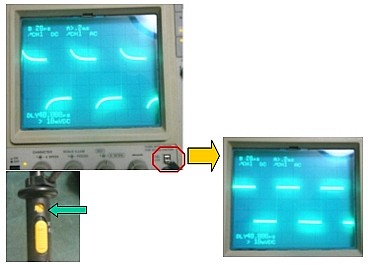

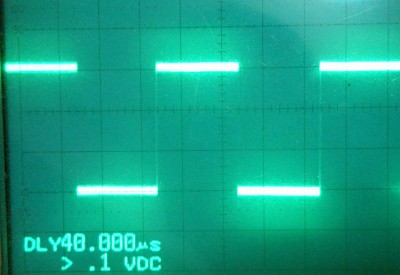

【出力信号の確認】

もし出来ればオシロスコープで出力波形を確認しておきましょう。

まず、プローブをCAL端子に当てます。

すると波形が出ますので、VOLT/DIVとTIME/DIVを設定して、同期つまみを回して、波形を見やすくします。

次に、トリマーを回して、波形を正しい方形波に整えます。

このCAL(キャリブレーション)は使用する機器により若干の差異がありますので使用機器の取扱い説明書をお読み下さい。

|

|

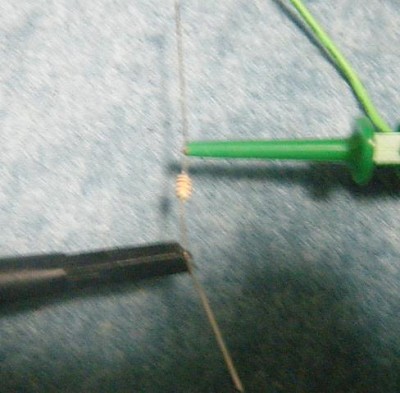

CAL信号をワニ口クリップでプリンターケーブルの1番PINに接続し、波形を見ます。

|

|

赤枠内にひげが見えます。

ノイズのようです。

|

|

信号線と直列に100Ωの抵抗を接続してみましょう。

|

|

あれ?短くはなっているけど無くなってはいないなーもっと大きくしないといけない!!

でも、大きくしすぎると、角が丸くなるので、ほどほどにしないとじつは、PLCで取り込む場合スキャンタイムってのがあってこれくらいのスパイクはぜんぜん関係ありません。

この周期のパルスはPLCの汎用I/Oでは取り込めません。

*スキャンタイム

プログラムを順に処理して行き一回(一周)する時間で機種により違いますが一般的には数ミリ秒~数十ミリ秒で、これ以下の幅の狭い入力信号は取りこぼしてしまい感知しません。

またPLCの入力についてはノイズフィルタの他に入力感度フィルターもあり、YUSAさんがエンコーダーのパルス入力に使われているように、この感度の設定を変更する事により決められた入力端子では極小幅のパルスも取り込める[高速カウンター]に早代わりするようです。 |

【 製作後記 】

今回、YUSAさんご依頼のインターフェース(:ブレークアウトボード)の製作も無事完了いたしました。

これをお読みになって、あれ?って所があると思いますが、随時加筆訂正を行い、仕上げていきたいと思います。

実は、出力回路図に於いて、トランジスターアレイをそのままPLCに入力していたのですがこれをすると、部品は少ないのですが、24Vと5Vの0V(GND)を共通にする必要があり、これでは本当の入出力アイソレートができないので、あとからフォトカプラを追加しました。

詳しいかたは、へんてこりんな回路だと笑うかもしれません。

無駄が多い分、自由度も上がるかなと思ってます。

また、最後にこのような機会を与えてくださったYUSAさんに感謝いたします。自分自身かなり勉強いたしました。

|

|

| 【インターフェースボードの製作】完了 By:けんざえもん |

|

|

[けんざえもん先生]から

完成した[インターフェイスボード]が無事到着しました。

お手数をおかけして本当にありがとうございました。

m(__)m

これで無事に次のステージに進めます

G・B YUSA |

|

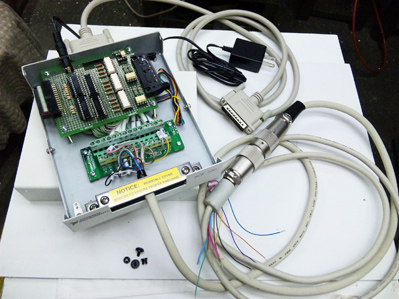

せっかく作って頂いたインターフェース基板ですからケースに収納しましょう。

パソコンとの取り合い(接続)はD-SUB25ピンのコネクターに[secさん]から頂いたプリンターケーブルで接続しましょう。

最近は[パラレルポート(プリンターポート)]用ケーブルはマイナーなせいかパソコンショップなどでもあまり見かけなくなってきました。

今回のインターフェース基板はパソコン側に設置してCNCの背面に取り付けたPLCまでケーブルを伸ばさなければなりませんので一旦、収納ケースの中に端子台を取り付けて、そこにケーブルを接続するようにしましょう。

また、何らかの理由(機械の移動等)によりケーブルを取り外す事も想定してPLCまでのケーブルの中間をコネクター接続にしておきます。

|

|

今回のATC制御用の[インターフェイスボード]につきましては製作を快諾していただけました[けんざえもん先生]をはじめ[secさん]・[indianaさん]他、多数の諸氏諸先輩のご高配を賜り誠にありがとうございました。

この場をおかりして心より御礼申し上げます。 |

|

|

|

|

|

|

|